ISO 13655:2009 desmitificado

Por qué tenemos M0, M1, M2 y M3?

El objetivo de éste documento es explicar en la teoría y la práctica los modos de medición M0, M1, M2 y M3 definidos en ISO 13655:2009.

ISO 13655 define la necesidad de un equipo de medición espectral para la industria de artes gráficas.

Refiere a los estándares internacionales ISO 5-2 e ISO 5-4 para mediciones de densidad y CIE15 para la terminología general de colorimetría.

Hay pre-requisitos que tienen que ser cumplidos por los instrumentos sin importar el modo de medición.

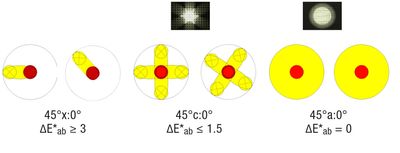

Un pre-requisito importante es el cumplimiento de la geometría de medición. ISO 13655:2009, como se dijo, se refiere a ISO 5-4 el cual define ambiguamente que sólo una de las siguientes cuatro geometrías pueden ser usadas:

- Cuarenta y cinco grados anular: normal 45°a:0°

- Cuarenta y cinco grados circunferencial: normal 45°c: 0°

- Normal: cuarenta y cinco grados anular 0°:45°a

- Normal: cuarenta y cinco grados circunferencial 0°:45°c

No se recomiendan otras geometrías.

El anexo C de ISO 13655:2009 dice:

“Si, sin embargo, detección y/o irradiación es limitada a un simple ángulo azimutal, los efectos direccionales y de textura se enfatizan. Estas geometrías son obsoletas en ISO 5-4, y por lo tanto, en éste estándar internacional. Ellas son conocidas como “cuarenta y cinco grados direccional; normal” y “normal: cuarenta y cinco grados direccional.”

En otras palabras cuando los instrumentos con una geometría direccional son usados, los resultados serán altamente dependientes en el ángulo de medición. Cuando se dobla el grado del espectrofotómetro, la misma muestra dará resultados diferentes. Éste efecto se vuelve más fuerte con el incremento de textura, y sobre papeles sin cobertura se puede experimentar la diferencia de color de más de dE*ab = 3.

¿Cómo saben los usuarios si cierto instrumento se ajusta a los requerimientos de geometría de ISO 13655?

La hoja de especificaciones de un instrumento generalmente indica la geometría. Si ésta no es “45°a:0°” o “45°c:0°” (o a la inversa) pero sólo 45:0 seguramente los requerimientos no se cumplen. También estableciendo la conformidad a DIN 5033 no significa que el instrumento cumple con ISO 13655. DIN 5033 simplemente describe todas las mediciones geométricas existentes.

Habiendo cumplido con los prerrequisitos de medición geométrica, un instrumento que cumple con ISO 13655:2009 puede cumplir con 4 modos de medición diferentes. Estos modos fueron desarrollados debido a las diferentes necesidades y aplicaciones. Ellos pueden ser llamados M0, M1, M2 y M3.

M0: “El Modo Histórico”

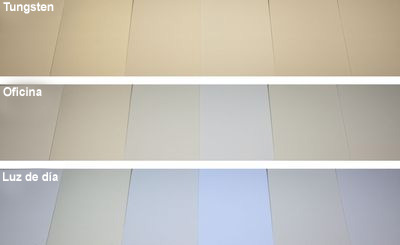

Desde un punto de vista puramente técnico, M0 es un modo de medición obsoleto. Históricamente, los instrumentos usados en la industria de artes gráficas no usaban una fuente de luz con un definido y/o establecido contenido UV. M0 como estándar, expresa que la mayoría de los instrumentos usan una lámpara tungsteno a gas para iluminar las muestras en vez de D50 por lo que los usuarios aceptan una debilidad conocida.

El problema con un contenido UV inestable e indefinido es que cuando se miden muestras fluorescentes con papel con brillo óptico, la respuesta de medición no se correlaciona con el ambiente de visión donde el producto impreso es usado. Si bien muchos usuarios han preferido ignorarlo, el contenido UV de la lámpara tungsteno a gas también cambia con el tiempo lo que significa que las mediciones no son confiables.

A modo de legajo y para comparar mediciones con instrumentos existentes, los espectrodensitómetros de la serie FD-7 de Konica Minolta ofrecen la opción de mediciones en modo M0. Aquí la distribución de energía espectral de un iluminante A CIE (que es recomendado en ISO 13655:2009 para M0) es usado para iluminar la muestra. Debido al contenido UV permanente en los instrumentos de Konica Minolta, los usuarios pueden por lo menos confiar en las mediciones si ellas necesitan usar M0 por razones de historial.

Mensaje a considerar:

M0= fuentes de luz indefinidas. Si usted mide muestras con brillo óptico, tenga en consideración sus desventajas.

El siguiente parágrafo explicará M2 y M3 antes de concentrarnos en los detalles de M1 que requieren mayor explicación.

M1: “El Modo Deseado Desde Siempre”

La industria de artes gráficas usa condiciones de visión estandarizadas para minimizar problemas cuando se comunica el color. El estándar relevante es ISO 3664, que especifica el iluminante CIE D50. Desde 2009 el contenido UV del D50 tiene que ser cumplido con tolerancias más cercanas que antes. Para asegurar que los abrillantadores ópticos “brillen” en forma similar cuando son iluminados durante una medición de color de la misma forma que lo hacen en ambientes de visión D50, ISO 13655 introduce el modo de medición M1. El cumplimiento con el modo M1 puede ser alcanzado de dos maneras.

Método 1: Igualación de Iluminante

El M1 puede ser alcanzado al usar una fuente de luz que llena los requerimientos de ISO 3664:2009. Esto significa que si usted construye una norma de luz dentro del espectrómetro, éste cumple con M1) pero recuerde el prerrequisito de geometría). Esto parece simple pero no puede ser alcanzado en la práctica.

La opción obvia de usar la misma fuente de luz que es usada en la mayoría de las cabinas no se puede realizar dado que ellas son en su mayoría lámparas fluorescentes que no pueden ser construidas en un espectrofotómetro. Además ellas no igualan perfectamente el iluminante CIE D50 (aproximación dentro de tolerancias definidas).

Otra posibilidad para alcanzar D50 es usar una combinación de diferentes LEDs, que producen un espectro D50. En la práctica surge un problema cuando se trata de imitar el contenido UV de D50 dado que los LEDs actuales no son capaces de reproducir perfectamente el contenido UV de D50.

La última solución técnica presentada para alcanzar D50 como iluminación física es usar fuentes de luz filtradas para imitar la energía espectral de distribución D50. La ventaja es que con ésta técnica se puede alcanzar una igualación cercana a D50. Esto también debería brindar mediciones correctas para muestras que tienen fluorescencia activa en el área de longitud de onda visible (pocas tintas y tóneres no muestran este comportamiento hasta cierto grado). La desventaja es que la fuente de luz puede no ser estable en contenido UV y por lo tanto la confiabilidad a lo largo del tiempo puede cuestionarse.

Nos tenemos que preguntar si un D50 perfecto es realmente la mejor solución para ser usada en un equipo de medición. Normalmente no tenemos D50 perfectos como una condición de visión y sólo una simulación dentro de la tolerancia. Por lo que los beneficios teóricos pueden escasamente ser llevados a uso práctico. Más adelante se explicará cómo se soluciona éste problema.

Método 2: Cálculo UV

La segunda posibilidad para alcanzar conformidad con el modo de medición M1 se relaciona a la naturaleza de los abrillantadores ópticos. Los abrillantadores ópticos absorben energía UV y emiten luz azul visible. Para medir el efecto de un abrillantador óptico es perfectamente suficiente asegurar una correlación entre la excitación del abrillantador durante la medición y en el ambiente de visión deseado. Esto se lo denomina como radio entre el contenido UV y el contenido visible en ISO 13655:2009.

En otras palabras: Asegúrese que durante la medición el abrillantador brille tan azul como en el ambiente de visión deseado.

Este se puede alcanzar de diferentes maneras. En la literatura disponible algunos métodos son descriptos. Dos se van a discutir a continuación.

Como se dijo anteriormente, un abrillantador óptico absorbe energía UV y emite ésta energía como luz azul. Si queremos medir la cantidad de emisión para cierto iluminante, necesitamos asegurar que la fuente de luz en el equipo de medición tenga suficiente energía en el área de longitud de onda donde el abrillantador óptico este activo.

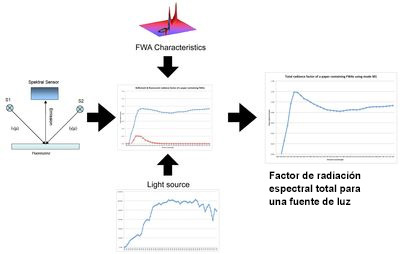

Si usted pudo realizar dos mediciones, una usando sólo energía UV para dar fluorescencia pura, y la otra sin energía UV para brindar reflectancia pura, fue posible calcular el factor de radiación total resultante ( a menudo llamado factor de reflectancia aunque es la combinación de reflectancia y fluorescencia).

El problema es que el método se basa en la existencia de sólo una fuente de luz UV. Los LEDs UV que están disponibles hoy tienen una distribución de energía espectral que varía y también emiten luz visible. Si bien no sólo fluorescencia sino también reflectancia son medidos (causados por la luz visible emitida por el LED UV) y se introducen errores al modelo base. Los instrumentos de la vida real usando éste método sufrirían de una serie de errores de medición.

M2: “Corte UV”

El modo de medición M2 fue estandarizado para reflejar las condiciones de visión que están libres de cualquier contenido UV como ser en un museo. A menudo referido come “Corte UV”. En el pasado los espectrofotómetros con un filtro de Corte UV eran usados para ignorar el efecto de brillo óptico. Esto hacía el cálculo de los perfiles ICC más simples dado que el metamerismo introducido UV no afectaba las mediciones. La idea errónea que el brillo óptico dificulta las mediciones de color todavía está presente entre los usuarios (y hasta cierta medida con los proveedores), y de hecho muchas máquinas de impresión digital todavía se entregan con instrumentos con filtros UV.

Abrillantadores ópticos dan un brillo de color azulino dependiendo del contenido UV en el ambiente de visión (y en la fuente de luz del instrumento de medición). Si un instrumento con filtro UV lleva a resultados más satisfactorios que un instrumento con lámpara tungsteno, el contenido UV de los ambientes de visión es simplemente más cercano al Corte UV que al contenido UV de la lámpara tungsteno a gas.

Pero en su gran mayoría no es libre de UV. Por lo que M2 no es la solución apropiada para la mayoría de las aplicaciones y sólo está estandarizada para reflejar las condiciones de visión libre de UV.

Los espectrodensitómetros de la serie FD de Konica Minolta ofrecen la opción de medición a modo M2. Aquí la definición de un filtro con corte UV de ISO 13655:2009 se cumple.

Mensaje a Considerar

M2=Corte UV. Sólo es de utilidad para ambientes libres de UV

M3: “El Modo de Impresiones offset”

El desafío que enfrentan las impresiones offset es que necesitan controlar hojas húmedas durante la producción pero el cliente paga por el producto final que es seco. La gran diferencia entre hojas secas y húmedas es el brillo. El modo de medición M3 brinda la posibilidad de predecir la densidad de una hoja seca a partir de la medición de una hoja húmeda. Esto se consigue al usar dos filtros de polarización, que minimizan la diferencia en brillo.

Los espectrodensitómetros de la serie FD ofrecen la opción de medición del modo M3 al incluir un vidrio de filtro polarizado.

Mensaje a Considerar:

M3=Filtro Polarizado. Necesario para impresiones offset. Algunos fabricantes de tintas también usan M3 para CCM.

Estándar Fluorescente Virtual de Konica Minolta

El segundo método funciona de modo similar pero no se basa en la existencia de sólo una fuente de luz UV. Cuando se usa el estándar fluorescente virtual de Konica Minolta el elemento UV de una muestra es activado por dos fuentes de luz con una gran diferencia de energía UV consecutivamente (dentro de milisegundos y no visibles al usuario). Si la muestra debe mostrar fluorescencia, los factores de radiación resultantes (el “resultado de medición) diferirán. Con éste método es fácil distinguir fluorescencia de reflectancia. Al incorporar el contenido UV del ambiente de visión final, es posible calcular el factor correcto de radiación total.

La ventaja clara de éste método es que no se basa en fuentes de luz inexistentes o sin uso práctico. La serie FD de Konica Minolta mide y estabiliza las fuentes de luz usadas entre ellas y teniendo una base estable para su cálculo asegurando mediciones estables y repetitivas, aún si las fuentes de luz físicas varía en distintos instrumentos.

Otra ventaja de la serie FD de Konica Minolta se refiere a los ambientes de visión usados. Aún si se usan fuentes de luz estandarizada, las cabinas de visión comercialmente disponibles tienen una tolerancia de ISO3664:2009 pero no emiten un D50 perfecto. Usando el VFS de Konica Minolta es fácil de cuantificar características espectrales y usar la cabina de visión como una fuente de medición de luz. Al usar el FD-7, los usuarios pueden objetivamente determinar los valores de color que perfectamente se correlacionan con la impresión visual. La función de usuario ‘iluminante elimina el problema de variaciones en aproximadamente D50 generados por las cabinas de visión. Esto por supuesto no está limitado a simuladores D50 pero es también beneficial para obtener igualaciones de color para condiciones de iluminación en el lugar o en eventos.

Ambos métodos asumen que la excitación de la longitud de onda y la emisión de la longitud de onda de los abrillantadores ópticos usados en papel no varían. Ésta suposición es válida pero sólo Konica Minolta ha construido equipos de medición comerciables para determinar las características exactas de esta clase de abrillantadores (CM-3800d).

Como la calibración UV de los FDs no está limitada a D50 (por ejemplo D65 también puede usarse) los valores medidos con un FD se correlacionan muy bien con instrumentos usados en la industria del papel, aunque la geometría del instrumento sea diferente.

Conclusión

El estándar fluorescente virtual de Konica Minolta tiene serias ventajas sobre otros métodos descriptos en éste documento e implementados en la práctica. En resumen, éstos son:

- Mediciones estables

- Oportunidad de usar fuentes reales de luz como iluminantes referentes

- Trazabilidad para un equipo de medición bi espectral (CM-3800d)

- Oportunidad de obtener valores correlativos con instrumentos usados en la industria del papel