Avaliação multiangular de pigmentos de efeito em cosméticos

Não é segredo que a cor é fundamental para a indústria cosmética. A cor afeta as emoções do consumidor e impulsiona até 95% das decisões de compra (Pigments in Cosmetic Formulations - Effect Pigment Symposium 2020). A cor influencia tanto no sucesso dos cosméticos que a indústria usa uma abordagem científica para garantir a qualidade do produto.

Novembro 2022

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Setembro 2022

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

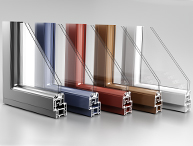

Avaliação de Cor em Processos de Anodização com um Espectrofotômetro Portátil

Com a crescente demanda por necessidades personalizadas de cor e aparência nos mais diversos projetos arquitetônicos, os fornecedores de alumínio apresentam vários tipos de acabamento e cor em seus produtos, como esquadrias, portas, cortinas etc.Existem vários métodos de coloração no processo de anodização, sendo a coloração eletrolítica um dos métodos mais populares devido à grande variedade de cores além de outros benefícios, como durabilidade, custos de produção etc.

Comunicação Precisa da Cor

Um número infinito de cores nos envolve todos os dias de nossas vidas. Normalmente nós não damos às cores o seu devido valor, porém elas são importantes em nosso dia a dia, influenciando nossa alimentação, os produtos que compra¬mos, e até nos informando sobre o estado de saúde de uma pessoa. Nosso conhecimento da cor e seu controle normalmente é insuficiente, gerando uma variedade de problemas. Uma vez que as avaliações de cores são frequentemente feitas de acordo com as impressões ou experiências pessoais, é impossível para uma pessoa controlar de forma precisa a avaliação da cor utilizando métodos comuns. Portanto vamos estudar um pouco o assunto e determinar quais informações sobre a cor nos seriam úteis.

Medição de Cor em Materiais de Construção

De telhados a pisos e tudo mais, a Konica Minolta Sensing Americas oferece soluções de instrumentos e software de alto desempenho usadas para estabelecer e atender aos padrões de qualidade de cores para a indústria de materiais de construção. Essas soluções permitem que os usuários avaliem e controlem com precisão a cor e a aparência das amostras com vários tipos de superfície, opacidade e espessura em um processo mais simplificado internamente e em toda a cadeia de suprimentos. Como resultado, a consistência pode ser mantida e os padrões de qualidade de cores podem ser atendidos com menos desperdício, tempo e esforço.

Mantendo-a cores consistentes em decks de alto desempenho

O deck composto tornou-se cada vez mais popular entre proprietários e empreiteiros nos últimos anos. Alguns dos benefícios desse tipo de material de construção são a menor manutenção e maior durabilidade/longevidade sobre o deck tradicional de madeira.

No entanto, um dos maiores desafios deste setor tem sido a aparência do material. Quando introduzido, o deck composto tinha uma sensação muito "plástica" sobre ele em comparação com a madeira tradicional. Com experiência e tecnologia, as empresas que produzem esses materiais replicaram um visual que emula melhor a madeira natural, oferecendo variantes das cores base de cinza, marrom e vermelho. Após estabelecer uma aparência aceitável para o produto, é essencial mantê-lo durante toda a produção, sendo a consistência da cor do produto um aspecto fundamental do controle de qualidade. Os produtores desses produtos de alta qualidade querem que a placa 0 tenha a mesma cor da placa 100, com os consumidores esperando que todo o material de deck tenha a mesma cor e aparência. A consistência é de suma importância nesta indústria.

Para manter a cor e a aparência consistentes, o uso de um instrumento adequado e com múltiplas funções, como o Espectrômetro Konica Minolta CM-26dG, pode ser altamente benéfico. Um espectrofotômetro é um equipamento científico que permite aos usuários medir, monitorar ajudando assim a controlar objetivamente a cor de seus produtos. Assim como manter a cor é importante, a aparência também é. O CM-26dG também possui um medidor de brilho incorporado que fornece medidas de brilho a 60 graus (também conhecido como "ângulo universal"). Diferentes níveis de acabamento podem afetar a forma como percebemos a cor, e manter os níveis adequados de brilho determinará a aparência geral desejada dos materiais compostos. Este instrumento permite a medição simultânea de cor e brilho, minimizando o risco de leituras inconsistentes.

A criação de um processo baseado em padrões que utilizam esse tipo de equipamento permite a consistência na comunicação ao longo do ciclo de vida da produção, desde o desenvolvimento, produção até o consumidor. Esses valores padronizados são digitalizados e enviados para outras instalações fabris utilizando o mesmo equipamento, permitindo assim que todos os locais produzam materiais usando os mesmos critérios de aceitação. Ter a capacidade de manter e controlar a cor e o brilho do material de deck composto permite que os fabricantes mantenham a qualidade, reduzam o desperdício e o retrabalho e, o mais importante, dê aos seus clientes o deck acabado que eles vislumbraram.

Julho 2022

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Maio 2022

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Consistência de cor com o sistema de tolerância CMC

O objetivo de implementar um processo de qualidade de cor é obter a cor que você ou seu cliente quer, para o produto final, através de um processo eficiente e simplificado. Se a cor de um produto não atender ao padrão, a satisfação do cliente fica comprometida e a quantidade de retrabalho e custos aumentam. Estabelecer tolerâncias de cores objetivamente dentro do processo de qualidade de cores é a maneira mais eficaz de garantir consistência e precisão em toda a cadeia de suprimentos e de um lote de material para o outro.

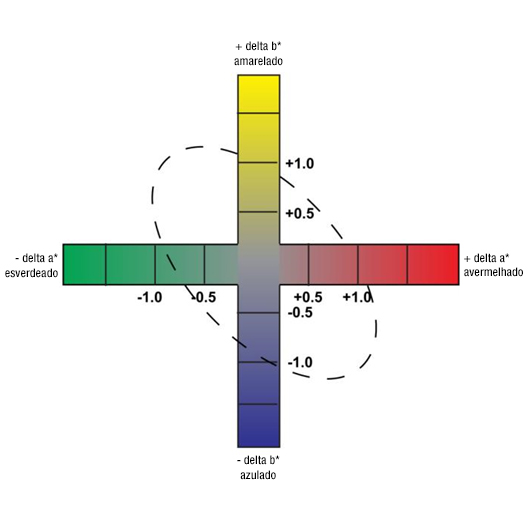

A tolerância é um limite permitido para o tamanho da diferença entre a cor do padrão e da amostra para que esta seja considerada aceitável. Os valores de tolerância devem se correlacionar com o olho humano para que a cor seja visual e numericamente aceitável. O sistema de tolerância CMC é recomendado porque as elipsoides neste sistema são baseadas no limiar de percepção de cores do olho humano. Este sistema foi criado para enfrentar as limitações de outros sistemas de tolerância e melhorar a precisão.

Sistema de Tolerância Esípsoidal

+ delta b* amarelado

+ delta a* avermelhado

- delta b* azulado

- delta a* esverdeado

O sistema de tolerância CMC é frequentemente usado para avaliações de aprovação/reprovação de alta precisão e inspeções de controle de qualidade dentro dos ambientes de produção para garantir que os padrões sejam cumpridos. Isso porque suas fórmulas se alinham mais de perto com a forma como o olho humano percebe as diferenças de cor, ajustando-se a maiores mudanças na luminosidade do que na saturação e tonalidade.

Calculando a luminosidade, saturação e atributos de tonalidade do padrão a fórmula CMC cria uma elipsoide em torno do padrão dentro do espaço de cores. A cor que cai dentro desta elipsoide é considerada aceitável, enquanto que a cor que cai fora desta elipsoide é rejeitada.

O tamanho e a forma da elipsoide dependem de uma série de fatores, incluindo onde a cor padrão se enquadra no espaço de cor, a razão definida entre os atributos de luminosidade e saturação (l:c) e o fator comercial estabelecido (cf). O cf é o valor de tolerância, ou limite de quão grande é a diferença de cor aceitável entre uma amostra e o padrão. Se o cf for 1.0, por exemplo, então a diferença total de cor (Delta E CMC) entre a amostra e o padrão precisa ser inferior a 1,0 para passar na inspeção ou ser considerada aceitável. Isso ajuda a manter a consistência e a precisão das cores em toda a cadeia de suprimentos e de um lote de material para o próximo.

Fórmula de diferença total de cor CMC: Delta E CMC = = [(L*/l SL)2 +(C*/c Sc)2 + (H*/SH)2]1/2

Conveniente para fabricantes que produzem vários produtos, este valor de tolerância pode ser usado para uma grande gama de cores. Uma vez estabelecido o fator comercial, a elipsoide pode ser usada para garantir que cada amostra de cor ou lote seja visual e numericamente aceitável. Softwares colorimétricos sofisticados como o SpectraMagic NX, podem ser usados em conjunto com um espectrômetro ou colorímetro para definir mais facilmente as tolerâncias e estabelecer um processo eficaz de qualidade de cores. Usando essas ferramentas, as tolerâncias podem ser reavaliadas durante todo o processo de fabricação e continuamente refinadas para identificar o valor ideal para sua aplicação.

Para saber como implementar um processo eficaz de qualidade de cores dentro de suas operações, entre em contato conosco.

/300x200px_decking.jpg?width=600&upscale=true&name=300x200px_decking.jpg)

/200x200px_CM-26dG.jpg?width=400&upscale=true&name=200x200px_CM-26dG.jpg)

/200x200%20-%20YOUTUBE(ALL%20COUNTRY)/200x200px-CR400-410-YouTube.jpg?width=400&upscale=true&name=200x200px-CR400-410-YouTube.jpg)

/200x200px_Webinar.jpg?width=400&upscale=true&name=200x200px_Webinar.jpg)

/300x200px_Auto-Solutions.jpg?width=600&upscale=true&name=300x200px_Auto-Solutions.jpg)

/200x200px-CR400.jpg?width=400&upscale=true&name=200x200px-CR400.jpg)

/300x200_Blog_Coordinating_Job_Functions.jpg?width=600&upscale=true&name=300x200_Blog_Coordinating_Job_Functions.jpg)

/200x200px-Colibri.jpg?width=400&upscale=true&name=200x200px-Colibri.jpg)

/200x200%20-%20YOUTUBE(ALL%20COUNTRY)/200x200px_CM-26dG-Youtube.jpg?width=400&upscale=true&name=200x200px_CM-26dG-Youtube.jpg)

/300x200px-MX-FoundationBlog.jpg?width=600&upscale=true&name=300x200px-MX-FoundationBlog.jpg)

/300x200-Blog_BillboardLights.jpg?width=600&upscale=true&name=300x200-Blog_BillboardLights.jpg)

/200x200px-CS-150_160.jpg?width=400&upscale=true&name=200x200px-CS-150_160.jpg)

/200x200%20-%20YOUTUBE(ALL%20COUNTRY)/200x200px_CM-5-YouTube.jpg?width=400&upscale=true&name=200x200px_CM-5-YouTube.jpg)